随着工业4.0和智能制造的深入推进,工厂应用正朝着更高集成度、更强智能化与更优能效的方向发展。在这一背景下,Maxim Integrated(现为ADI一部分)凭借其在模拟与混合信号处理领域的深厚积累,推出了一系列面向工厂应用的集成系统设计方案,特别是在工业控制与相关应用软件开发方面,为工程师提供了高效、可靠且易于部署的解决方案。

一、集成系统设计的核心价值

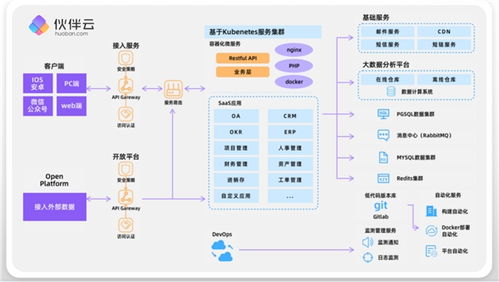

传统工厂控制系统往往由多个分散的模块组成,包括传感器、数据采集单元、通信接口及控制处理器等,这不仅增加了系统复杂度,还可能导致信号延迟、功耗上升和维护困难。Maxim的集成系统设计理念在于将关键功能模块——如高精度模拟前端(AFE)、实时处理器、安全认证和工业通信协议(如IO-Link、PROFIBUS)——整合到单一芯片或高度优化的模块中。这种集成化设计显著减少了外围元件数量,降低了系统整体功耗,同时提升了信号链的精度与可靠性,非常适合对空间、能效和稳定性有严格要求的工厂环境。

二、工业控制的关键技术支撑

在工业控制层面,Maxim的方案重点关注以下几个核心领域:

- 高精度传感与数据采集:工厂自动化依赖于精准的物理量测量(如温度、压力、振动)。Maxim的集成传感器接口芯片具备低噪声、高分辨率的特性,支持多种传感器类型,并能通过内置算法进行实时校准,确保数据准确性。

- 实时控制与处理:集成微控制器或可编程逻辑单元能够实现快速响应控制,满足电机驱动、机器人关节控制等实时性要求高的应用。Maxim提供的解决方案通常包含硬件加速功能,以减轻主处理器的负担。

- 工业通信与连接:支持主流工业网络协议(如EtherCAT、CAN),并集成隔离技术,增强系统在恶劣电气环境下的抗干扰能力与安全性。

- 电源与能效管理:工厂设备常需24/7运行,能效至关重要。Maxim的电源管理芯片提供高效多路输出,并具备动态电压调节功能,帮助降低整体能耗。

三、应用软件开发的赋能策略

硬件集成只是基础,软件则是实现智能化的关键。Maxim通过提供完善的软件开发工具链,加速工业控制应用的落地:

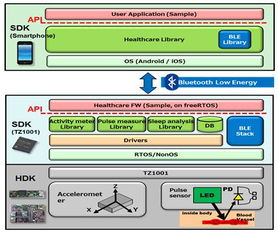

- 驱动与中间件支持:提供针对其硬件平台的标准化驱动程序、协议栈(如用于工业通信的协议库)及实时操作系统(RTOS)适配层,减少开发者的底层编码工作。

- 开发环境与示例代码:基于流行的IDE(如Keil、IAR)提供丰富的示例项目与参考设计,涵盖从数据采集到控制逻辑的完整流程,帮助工程师快速上手。

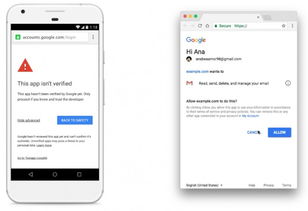

- 安全与可靠性工具:工厂系统对安全性要求极高。Maxim集成硬件安全模块(如安全启动、加密引擎),并配套提供安全软件开发套件(SDK),助力实现数据加密、设备认证及防篡改功能。

- 云边协同支持:随着工业物联网(IIoT)普及,Maxim的方案也注重边缘计算能力,提供从传感器到云端的软件接口,方便工厂数据的上传与分析,实现预测性维护等高级应用。

四、实际应用场景举例

在智能工厂中,Maxim的集成系统设计已广泛应用于:

- 预测性维护系统:通过高精度振动传感器与边缘处理器实时监测设备状态,提前预警故障。

- 自动化生产线控制:集成电机驱动与通信接口,实现多轴机器人的同步控制。

- 环境监测与能源管理:结合温湿度传感器与低功耗通信模块,优化工厂能耗。

五、未来展望

面对工业数字化浪潮,Maxim持续推动硬件与软件的深度融合。其集成系统设计将更注重人工智能(AI)在边缘侧的部署,通过集成神经网络加速器,使工厂设备具备本地智能决策能力。开源软件生态与更灵活的配置工具也将成为发展重点,进一步降低工业应用开发门槛。

###

Maxim面向工厂应用的集成系统设计,通过硬件的高度集成与软件的全面赋能,为工业控制领域带来了革新。它不仅提升了系统的性能与可靠性,还通过优化的开发工具加速了创新应用的落地,助力全球制造业向智能化、高效化迈进。对于电子工程师而言,拥抱此类集成方案,意味着能更专注于核心逻辑开发,从而在工业4.0时代赢得先机。